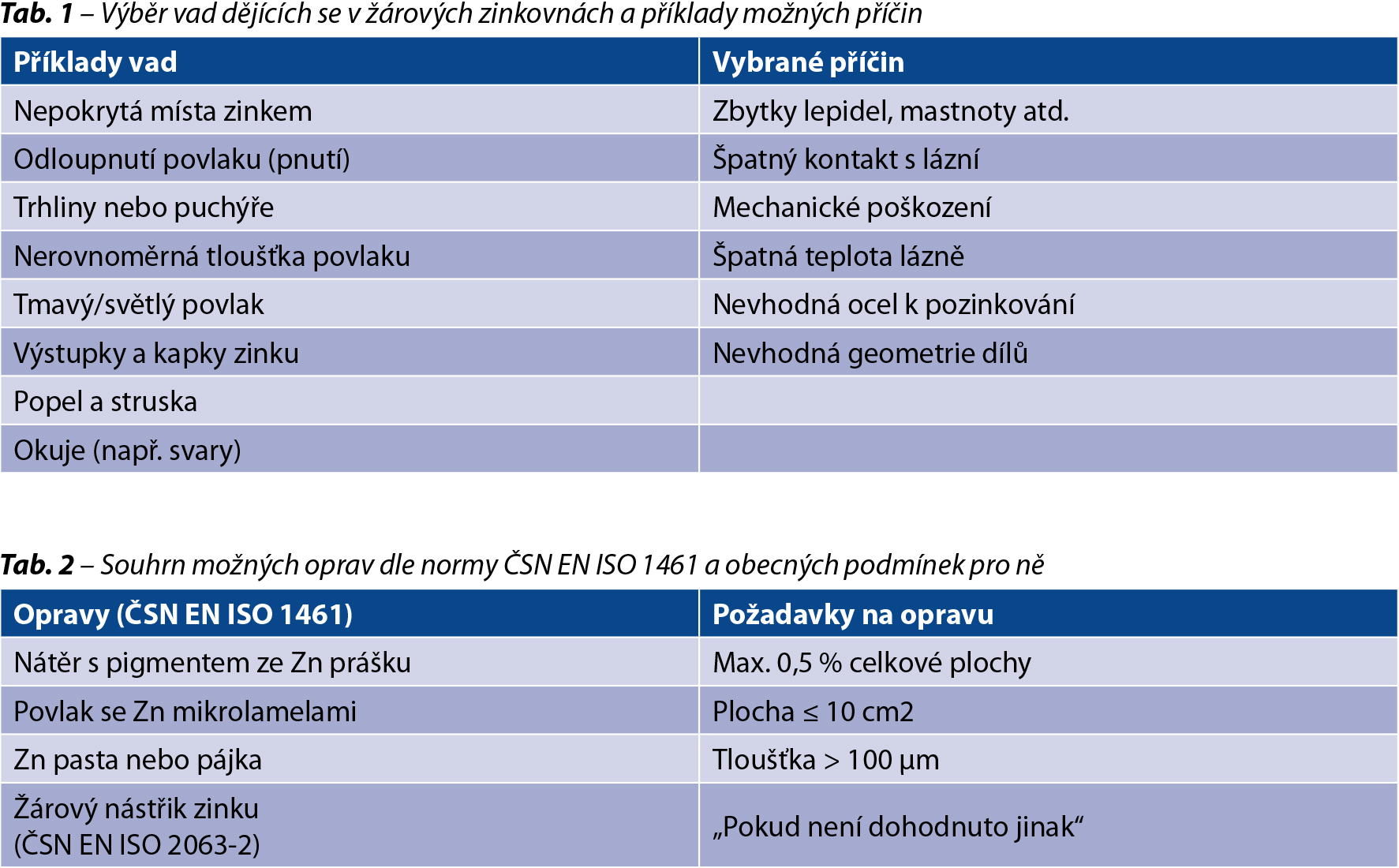

Příklady vad a možných příčin jsou uvedeny v Tabulce 1, kde ne všechny nutně podléhají povinnosti/potřeby opravy. Podle normy ČSN EN ISO 1461 lze tyto vady opravovat, za určitých podmínek, organickým nátěrem se zinkovým pigmentem, zinkovou pastou či pájkou nebo pomocí žárového nástřiku, Tabulka 2.

Experiment

Inovativní výrobek ZNP 38/16HS byl ve spolupráci s Technoparkem Kralupy VŠCHT Praha podroben systematickému testování v rámci oprav žárového zinku. Proběhlo srovnání s nejběžněji používanou metodou oprav nátěrovou hmotou s obsahem Zn pigmentu. Cílem bylo ověřit, zda lze metodou žárového nástřiku zinkového prášku dosáhnout kvalitních výsledků opravy a ochrany ve srovnání s konvenčními organickými systémy s obsahem Zn-pigmentů.

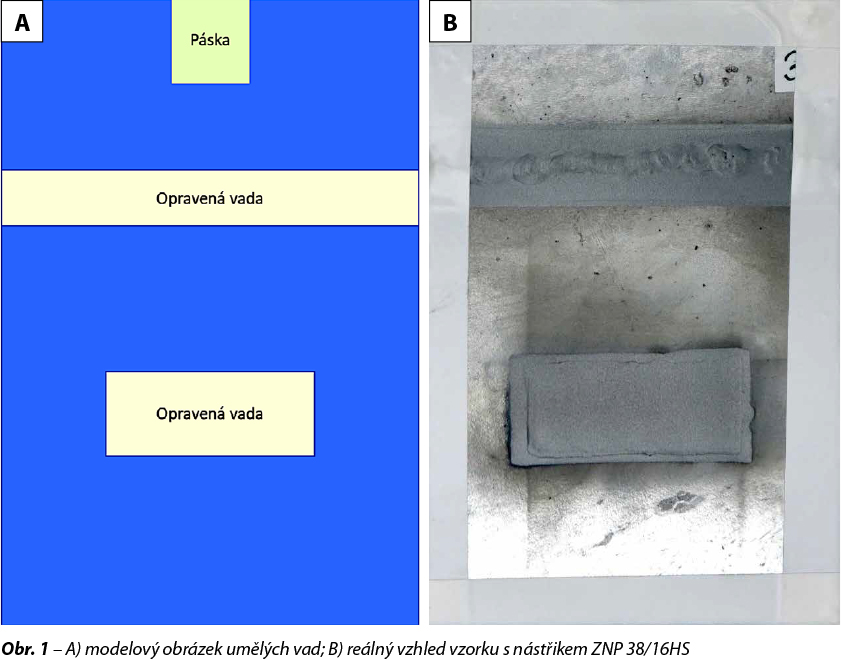

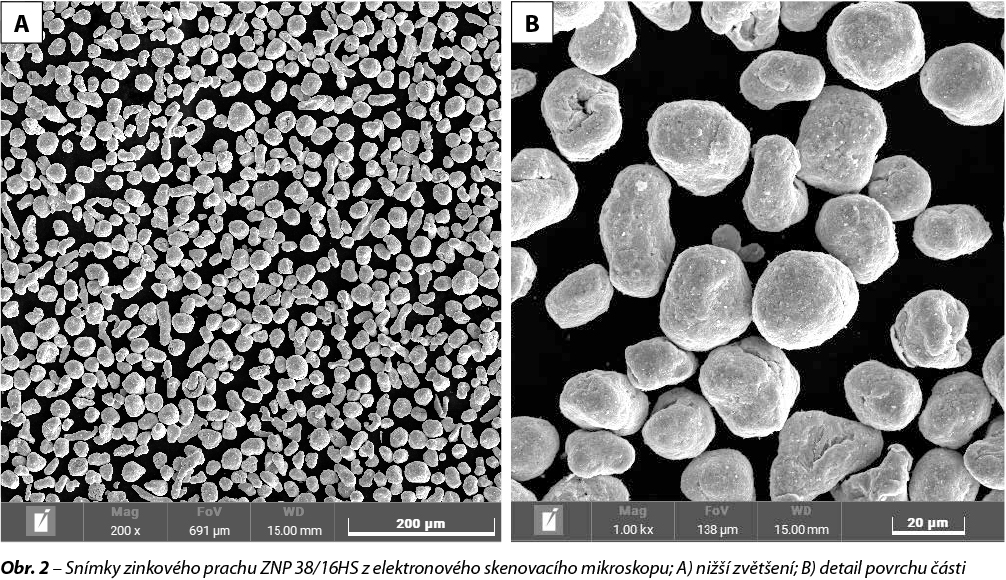

Byly připraveny vzorky z uhlíkové oceli o velikosti 150×100 mm. Byly povlakovány postupem žárového zinkování ponorem do taveniny zinku s cílovou tloušťka vrstvy 70 μm. Na vzorcích byly následně vytvořeny dva typy modelových vad, povrchová vada a svar, Obrázek 1A. Vytvořené vady byly opraveny komerčně dostupnou nátěrovou hmotou se zinkovým pigmentem, která je pro opravy doporučována zinkovnami. Povrch byl před nanesením nátěru okartáčován kartáčem z korozivzdorné oceli a cílová tloušťka suchého filmu byla 100 μm. Vady na dalších vzorcích byly ošetřeny žárovým nástřikem se Zn prachem ZNP 38/16HS, Obrázek 1B a Obrázek 2. Povrch vad byl před nástřikem tryskán přírodním korundem s povrchovým profilem 55-75 μm na požadovanou čistotu Sa2,5 (ČSN EN ISO 8501-1).

Výsledky

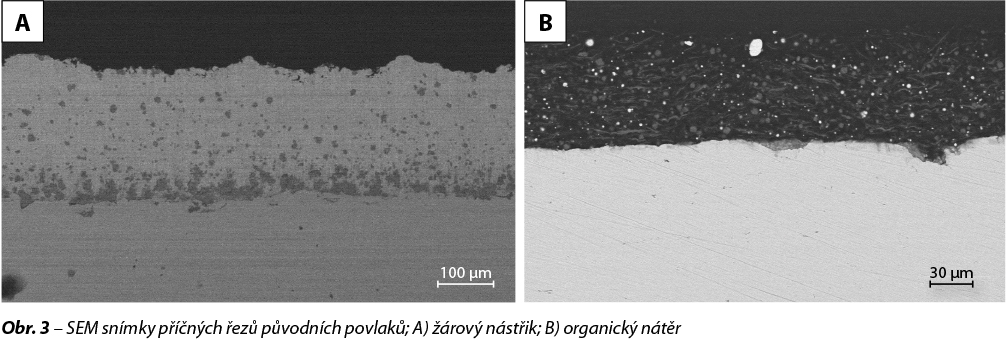

Pro charakterizaci opravených vad byly připraveny metalografické výbrusy, z nichž byly vyhodnoceny tloušťky opravných vrstev. Tloušťka organického nátěru byla na hraně požadovaných 100 μm s vysokou mírou rovnoměrnosti, avšak s pozůstatky defektů po přípravě povrchu, Obrázek 3B. Žárový nástřik vykazoval vyšší tloušťky, s většími rozdíly, v průměru 173 μm, ale bez jakýchkoli vad či defektů, Obrázek 3A. Chemické složení obou povlaků se lišilo. Žárový nástřik byl tvořen pouze vrstvou kovového zinku s obsahem oxidu zinečnatého, kdežto organický nátěr tvořila uhlíková matrice s částicemi na bázi Zn, Al a Si.

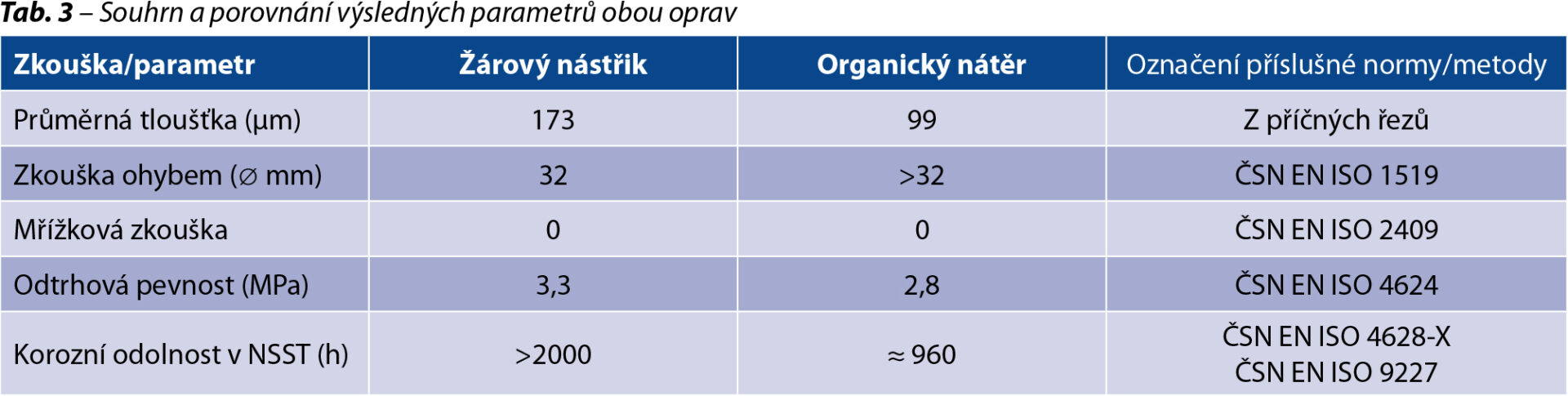

Mechanické a adhezní vlastnosti byly hodnoceny pomocí ohybové zkoušky, mřížkové zkoušky a odtrhové zkoušky dle příslušných norem, které jsou s výsledky uvedeny v Tabulce 3. Zkouškou ohybem prošel lépe žárový nástřik, který vykazuje vyšší houževnatost a nižší tendenci tvořit praskliny. Mřížkovou zkouškou, testování proti oddělení od podkladu, prošly oba opravné povlaky bez poškození, tedy stupeň 0. U odtrhové zkoušky byly vyšší hodnoty naměřeny u žárového nástřiku, a to v případě suché adheze (Tabulka 3), tak i mokré adheze, tedy v kondenzačních podmínkách, tj. test po 24 h při 100 % relativní vlhkosti a 40 °C.

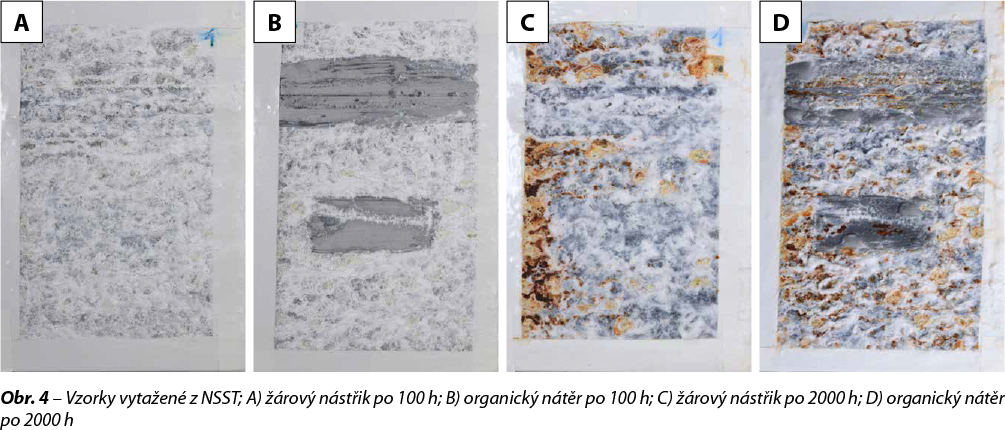

Pro hodnocení korozní odolnosti byly vzorky testovány v neutrální solné mlze (NSST) po dobu až 2000 hodin a v určitých časových intervalech vyjmuty, zdokumentovány a vyhodnocovány dle příslušné normy. Po prvních 100 h se na organickém nátěru již objevily puchýře, kdežto na místech s opravou žárovým nástřikem se vytvořily bílé korozní produkty zinku, stejně jako ponorem povlakovaný zbytek vzorků, Obrázek 4A a 4B. Po 480 hodinách prokorodoval první vzorek opravený organickým nátěrem a vyskytly se další puchýře. Po 960 hodinách prokorodovaly již všechny vzorky s organickým nátěrem, žádný s žárovým nástřikem. Po 1500 h se objevily korozní produkty železa již i na ponorem vytvořeném zinkovém povlaku a po 2000 h byla již vrstva silně poškozena. Žárový nástřik ani po 2000 h nevykazoval prokorodování a výskyt červených korozních produktů železa, Obrázek 4. Zdánlivě vyšší korozní odolnost oproti ponorem vytvořenému povlaku je však dána pouze jeho tloušťkou, jelikož se stále jedná pouze o kovový zinek. Organický nátěr byl po 2000 h zcela zdegradovaný, prokorodovaný a obsahoval puchýře na více než 50 % povrchu, Obrázek 4D.

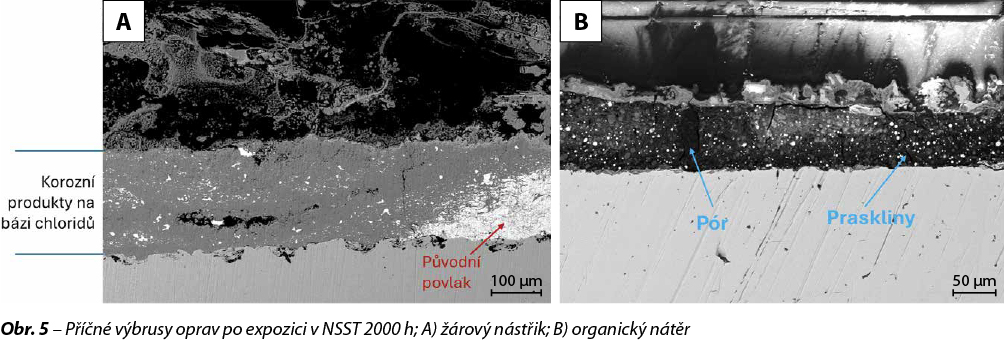

Po 2000 hodinách v NSST byly z obou opravených míst vytvořeny metalografické výbrusy a povlaky charakterizovány. Organický nátěr obsahoval póry a trhliny procházející celou tloušťkou a umožňoval tedy koroznímu prostředí přístup k ocelovému podkladu a zároveň opačně korozním produktům dostat se na povrch vzorku. U žárového nástřiku byly zachovány ochranné vlastnosti i přes místy se vyskytující korozní produkty na bázi chloridů skrze celou tloušťku opravné vrstvy, Obrázek 5.

Na základě provedených testů a jejich výsledků lze prohlásit, že žárový nástřik zinkovým práškem ZNP 38/16HS je v některých ohledech srovnatelný a v některých lepší než komerčně používaná oprava nátěrovou hmotou s obsahem Zn pigmentu. Nejvýraznější rozdíl je vidět u korozní odolnosti, která je u žárového nástřiku výrazně vyšší.

Zinkový prášek ZNP 38/16HS byl vyvíjen firmou COREZINC také za účelem snížení environmentálního zatížení. Zinkový prášek je vyráběn výhradně recyklací zinkových odpadů, jež firma zpracovává a obchoduje. Právě sekundární využití vhodného odpadu minimalizuje potřebnou energii, zdroje a taky dopad na životní prostředí za současného dodržení vysokých čistot a technologických vlastností srovnatelnými s primárními materiály. ZNP 38/16HS spadá do kategorie „low carbon“, tedy produkt s nízkou uhlíkovou stopou. „Life Cycle Analysis“ (LCA) byla realizována společností LCA Studio s.r.o., kde byla mimo jiné vypočtena právě uhlíková stopa na 0,4098 kg CO2 eq./kg. LCA byla prováděna v souladu se standardy ČSN EN ISO 14 067 a EN 15 804 +A2.

Závěr

Na základě nezávislé laboratorní validace provedené na pracovišti Technoparku Kralupy VŠCHT Praha lze konstatovat, že technologie žárového nástřiku zinkovým práškem COREZINC ZNP38/16HS představuje plnohodnotnou a technicky nadřazenou alternativu ke konvenčním opravám pomocí organických nátěrů. Prokázala lepší odolnost než komerčně dostupný opravný nátěr v adhezních i korozních zkouškách. V podmínkách zkoušky v neutrální solné mlze poskytla přibližně dvojnásobnou životnost než organický opravný nátěr. Její korozní odolnost překonala i životnost samotného povlaku žárového zinku. Při opravách vad zinkových konstrukcí technologií metalizace zinkovým práškem lze dosáhnout delší životnosti, lepší adheze i mechanické odolnosti.

Technologie žárového nástřiku práškového zinku splňuje normu ČSN EN ISO 1461- „Povlaky žárového zinku nanesené ponorem na ocelové a litinové výrobky-Specifikace a zkušební metody“ v sekci opravy a ČSN EN ISO 2063-2 – „Žárové stříkání-Zinek, hliník a jejich slitiny-Část2: Realizace systémů ochrany proti korozi“.

Zinkový prášek ZNP38/16HS splňuje také normu ČSN EN ISO 14232-1 – Žárové stříkání – Prášky-Část1: Charakterizace a technické dodací podmínky.

Díky udržitelnému původu a vysokým technickým parametrům lze produkt ZNP38/16HS doporučit jako moderní řešení nejen pro opravy žárově pozinkovaných dílů a konstrukcí ale obecněji pro oblast povrchových úprav a protikorozní ochrany oceli. Recyklovaný zinkový prach COREZINC ZNP38/16HS je šetrný k životnímu prostředí, podporuje principy cirkulární ekonomiky a aktivity společnosti v oblasti ochrany klimatu, což dokazuje provedená Life Cycle Cost Analysis, LCA.