Přestože od začátku využití chromování (Finkův patent v roce 1920) v nejrůznějších průmyslových odvětví včetně kovových prvků ve stavebnictví, uplynulo více jak 100 let, není mechanismus vylučování chromu zcela objasněn. Používaný oxid chromový se ve vodě rozpouští na kyselinu chromovou. Chromanové anionty nezůstávají v roztoku v této jednoduché formě a částečně přecházejí v polychromany. Z těchto roztoků se nedaří elektrochemicky přímo vyredukovat kovový chrom a k jeho vyloučení dochází až po přidání určitých typů látek – katalyzátorů. Ty umožní a urychlí průběh vylučování chromu, ale nespotřebované zůstávají ve své původní formě v roztoku a znovu se zúčastní dalšího vylučování. Jejich spotřeba se prakticky omezuje pouze na výnos. Volba těchto katalyzátorů se ukázala být klíčovým momentem k dosažení vysoké kvality a výhodné ekonomiky v technologii funkčního chromování (obr. 1).

Obr. 1 – Klasický tvrdý chrom je nezaměnitelný

Funkční chromování

Chromovací lázně se dělí podle účelu na lázně pro dekorativní chromování, pro speciální chromování a pro funkční chromování. Nosnou a základní složkou chromovacích lázní je oxid chromový. U funkčního chromování se jeho koncentrace pohybuje v rozmezí 200–300 g.l-1.

Optimální koncentrace je 250 g.l-1, neboť při této koncentraci je nejvyšší katodový proudový výtěžek. Snaha snížit výnos šestivalentního chromu do odpadních vod a pohybovat se v koncentracích oxidu chromového v rozmezí 150–200 g.l-1 si vynutila nové typy katalyzátorů, které však v provozní praxi neměly úspěch.

Katalyzátory jsou velice důležitou složkou chromovacích lázní. Jejich správná volba a následně jejich koncentrace výrazně ovlivňují chod a ekonomiku lázně. Bylo zjištěno, že primárním katalyzátorem jsou sírany, které se do lázně přidávají ve formě kyseliny sírové. Je paradoxní, že i znečistění používaného oxidu chromového sírany vlastně působí katalyticky.

Mimo sírany mají katalytický vliv jednoduché fluoridy a také komplexní soli obsahující fluoroboritanový nebo fluorokřemičitanový aniont. Přítomnost těchto látek v lázni sice zvýší katodický proudový výtěžek, ale také výrazně zvýší agresivitu elektrolytu vůči základnímu materiálu. Dochází ke zvýšenému rozpouštění železa do chromovací lázně a tím postupně k jejímu znehodnocování. Navíc nárůstem znečistění lázně balastními kovy dochází ke zvyšování svorkového napětí a tím zvýšené spotřebě elektrické energie.

Dlouhodobým a stále nejrozšířenějším trendem v oblasti vývoje katalyzátorů jsou organické sekundární katalyzátory. Jedná se především o alkyl sulfonované kyseliny a jejich deriváty. Jsou používány v kombinaci s primárním katalytickým účinkem síranů. Počátek jejich používání lze datovat ke konci 70. let minulého století. Jako první je do svých lázní použila firma M T Chemicals a později také LPW. Jejich aplikace znamenala výrazný posun v technologii funkčního chromování. Došlo k dalšímu zvýšení katodového proudového výtěžku, možnosti použití teploty při chromování až na 80 ºC, možnosti použití katodové proudové hustoty až 100 A.dm-2, aniž by došlo k napalování vylučované vrstvy chromu. Vůči základnímu materiálu, se na rozdíl fluoridových katalyzátorů, chová neagresivně. Chromovací elektrolyty obsahující organické katalyzátory tvoří v současné době absolutní špičku v technologii funkčního chromování (obr. 2).

Obr. 2 – Klasický tvrdý chrom je v řadě aplikací téměř nenahraditelný

Výhled do budoucna

Samotný proces tvrdého chromování má jak řadu výhod, tak i určitého omezení. Mezi výhody patří téměř dokonale zvládnutá technologie, jednoduché provozní zařízení, jednoduchá analytická kontrola procesu zvládnutelná v provozních podmínkách bez použití náročného analytického vybavení, dokonale zvládnutá technologie likvidace odpadních produktů (odsávaná vzdušina, odpadní vody, vyčerpané a znehodnocené koncentráty a kaly) a poměrně nízké pořizovací a provozní náklady. Určitým nedostatkem procesu je nižší proudová katodická účinnost, která se u klasických chromovacích elektrolytů pohybuje v rozmezí 10–14 %

a u elektrolytů nejnovější generace pak v rozmezí

24–28 % a z hlediska porovnání k ostatním galvanickým procesům, patří skutečně k nízkým účinnostem.

Snaha do „bezhlavého“ zajišťování ekologizace pou-

žívaných technologií a jejich nahrazování novými „ekologickými“ technologiemi „ať to stojí cokoliv“, se mimo jiných zaměřila i na technologii funkčního chromování. V blízké budoucnosti lze očekávat velmi silné restrikce ke sloučeninám obsahující šestivalentní chrom z důvodu svých toxických vlastností. Nařízení CLP v příloze VI klasifikuje oxid chromový jako karcinogen kategorii 1A (s H350) a mutagen kategorii 1B (s H340). Kromě toho přeloženo do „češtiny“ také je například značně akutně toxický jak při požití, při styku s kůží ale i při vdechování; dále může způsobit podráždění kůže, očí a trávícího traktu (nařízení uvádí i poleptání). Způsobuje senzibilizaci kůže, tj. například ekzémy. Může způsobit také senzibilizaci při vdechování, tj. vyvolat astma, jako nemoc z povolání apod. A v neposlední řadě je zde určité podezření na poškození reprodukční schopnosti nebo možný účinek na specifický cílový orgán. Zpráva o posouzení rizik I.05.16 ECHA zmiňuje významný počet rizik negativního dopadu sloučenin šestivalentního chromu na lidské zdraví.

Jednotlivé možnosti řešení

Jako u většiny problémů i zde je několik směrů řešení. Jako zásadní jsou považovány tři následující:

– zrušit technologii funkčního chromování a nahradit ji jinou technologií, splňující vlastnosti funkčního chromu včetně ekonomických parametrů, která nebude obsahovat chrom a splní ekologické požadavky;

– navrhnout a zavést jinou technologii funkčního chromování a to bez solí šestivalentního chromu;

– navrhnout a realizovat ve výrobě taková technická opatření, aby nedocházelo ke kontaktu lidského organismu se sloučeninami šestivalentního chromu.

Negalvanické technologie

Mezi nové technologie, které by mohly v budoucnosti nahradit galvanické funkční chromování, se mohou počítat procesy napařování, naprašování a iontová nitridace.

Relativně velký potenciál k náhradě funkčního chromování mají žárově stříkané povlaky. Problematika náhrady žárově stříkanými povlaky je v posledních letech intenzivně studována, o čemž svědčí celá řada publikací i probíhajících projektů zabývajících se touto problematikou. Avšak díky konkurenčnímu prostředí je velice obtížné a téměř nemožné získat podrobnější informace.

Největší úsilí je pozorováno především v leteckém průmyslu, kde se zabývají náhradou tvrdého chromování na součástech letadel. V současné době se již provádí letové zkoušky s letadly osazenými žárově stříkanými díly, které byly dříve tvrdě chromovány a do budoucna se dokonce uvažuje o úplné náhradě tvrdého chromování při opravách všech letadel. Řada dalších společností řeší problematiku náhrady tvrdého chromování pro součásti plynových turbín.

Výzkum v této oblasti je také sponzorován různými národními ministerstvy obrany a je zaměřen především do leteckého a zbrojního průmyslu. V podstatě všechny výše zmíněné projekty upřednostňují ze všech technologií žárových nástřiků metodu HVOF (High Velocity Oxygen Fuel). V ČR se problematikou náhrady tvrdého chromování HVOF stříkanými povlaky zabývá společnost Škoda výzkum a to v rámci projektu Ministerstva průmyslu a obchodu, jehož náplní je hodnocení tribologických vlastností a vytipování vhodných materiálů povlaků pro aplikace náhrady tvrdého chromování (obr. 3).

Za důležitou výhodu HVOF stříkaných povlaků v porovnání s tvrdým chromováním lze považovat možnost materiálové volby, lepší otěruvzdornost, korozní a únavové vlastnosti, hustější povlaky bez povrchové sítě trhlin, rychlost depozice a nezávislost na základním materiálu díky mechanickému zakotvení stříkaných povlaků jiným způsobem.

Tyto nové technologie jistě v budoucnosti mohou znamenat významné řešení této problematiky; na druhé straně znamenají značně vysoké investiční náklady a k současné technologii funkčního chromování i značně vyšší provozní náklady a odborně připravené pracovníky. Z reálného pohledu, to však nejsou technologie, které by mohly plně nahradit funkční chromování během 2 až 4 roků.

Obr. 3 – Příklad nové vakuové „napařovací“ technologie

Technologie „třívalentního“ chromování

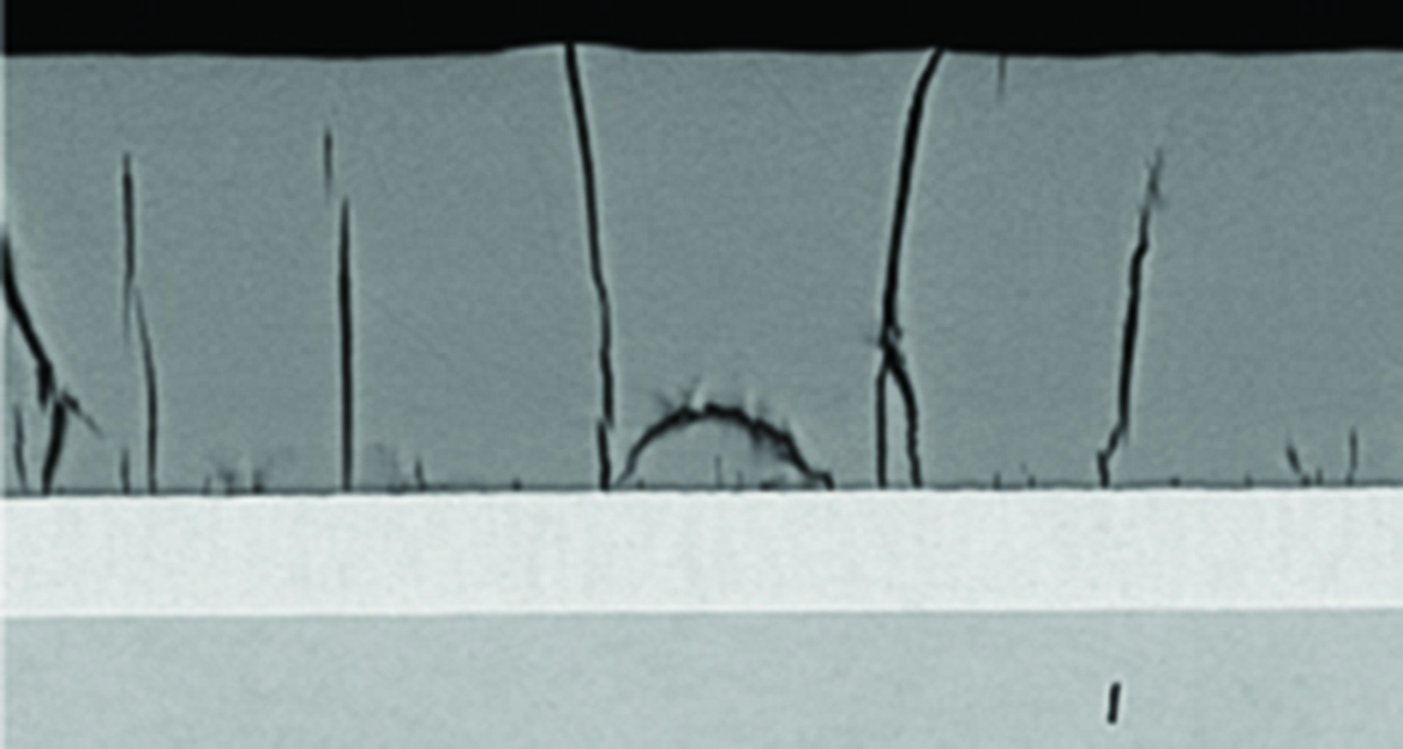

K případnému řešení se může nabízet zavedení funkčního chromování z roztoků solí třívalentního chromu, jako tomu je u dekorativního chromování. Na rozdíl od dekorativní technologie, která má stále mnoho provozních nedostatků a potíží, má technologie funkčního chromování celou řadu výrazně odlišných potřeb a požadavků na vyloučenou vrstvu chromu. Kovový chrom nelze přímo vylučovat z vodných roztoků solí Cr3+. Je nezbytnou nutností použití komplexotvorných činidel a to i značně vysokých koncentrací, až 700 g.l-1. V těchto roztocích solí třívalentního chromu nelze anodicky leptat a je nutno zvolit jiný, v galvanovnách klasický, způsob předúpravy. Na olověných anodách dochází k oxidaci Cr3+ na Cr6+ a nelze tudíž tento typ anod použít. Vylučovaný povlak neobsahuje mikrotrhliny, jak je běžné u klasické technologie, nýbrž makrotrhliny a je nutné k požadované korozní odolnosti použít navíc další protikorozní povlak (obr. 4). Životnost nových elektrolytů na rozdíl od klasických je velice nízká a je nutné je často vyměňovat.

Obr. 4 – Makro trhlinky v chromovém povlaku z třívalentní technologie výrazně snižují korozní odolnost základního materiálu. Je nutná celistvá protikorozní vrstva

Při porovnání klasické technologie s novou, třívalentní, technologií, je na první pohled vidět zásadní rozdíl ve složení pracovních elektrolytů (tab. 1).

Tab. 1

K dříve již prezentovaným dvěma variantám „nové“ technologie, byla publikována další, třetí (tab. 2).

Jak je vidět v tab. 2, tak i nejnovější loňská varianta (č. 3), je velice podobná předcházejícím. Mimo velice blízké technologie mají z velké části i stejné nároky na výrobní zařízení. Tyto lze takto stručně shrnout :

– vyžadují složitější provozní zařízení, včetně zařízení pro kompletní předúpravu;

– technologicky jsou náročnější na obsluhu a její odbornost;

– vyžadují automatizaci (dávkování, regulaci technologických parametrů);

– technologie není vhodná pro kusovou výrobu, zvláště pro větší díly.

Tab. 2

Robotizace a automatizace stávající technologie

Další možností je realizace dostatečné automatizace, aby obsluha při funkčním chromování prakticky nepřišla do kontaktu se sloučeninami šestivalentního chromu. V období průmyslové revoluce a zavádění programu Průmysl 4.0, to není nereálná představa. V současné době již není třeba rozpouštět pevný oxid chromový při přípravě a doplňování pracovního elektrolytu. Běžně je dodáván roztok 750 g CrO3.l-1 a doplňování lze provádět dávkovacími čerpadly. Také není nutné ručně čistit pasivované anody od chromanu olovnatého, který se v průběhu chromování vylučuje na anodách a po určité době, řádově 1–3x ročně, je nutné ho odstranit. Komerčně jsou dodávané přípravky, které tento chroman chemicky odstraní. K dispozici jsou do chromovacích lázní běžně dostupné tenzidy, které výrazně snižují povrchové napětí elektrolytu a tím sníží úlet aerosolu lázně až o 90 %. Již dnes v řadě podniků a provozů pracují chromovací linky v automatickém režimu v plně uzavřeném prostoru uprostřed obráběcích dílen, aniž by jakkoliv narušovaly pracovní prostředí těchto provozů. Hlavní nebezpečí sloučenin šestivalentního chromu na lidský organismus bylo v kontaktu s roztokem elektrolytu, a to jak kontaktem s kůží, tak vdechováním aerosolu a vdechováním prachových částic těchto sloučenin. Námitka: a co těch 10 % aerosolu, které se dostanou do odsávacího systému? Ty lze prakticky 100% zachytit v adsorberu formou např. alkalické vypírky. Vyvést odsávanou vzdušinu přes adsorber je dnes běžnou žáležitostí a plně využívanou i při jiných technologiích. Více jak 100leté zkušenosti s používáním klasické technologie funkčního chromování dalo možnost tuto technologii dokonale zvládnout za velmi výhodných ekonomických parametrů.

Závěr

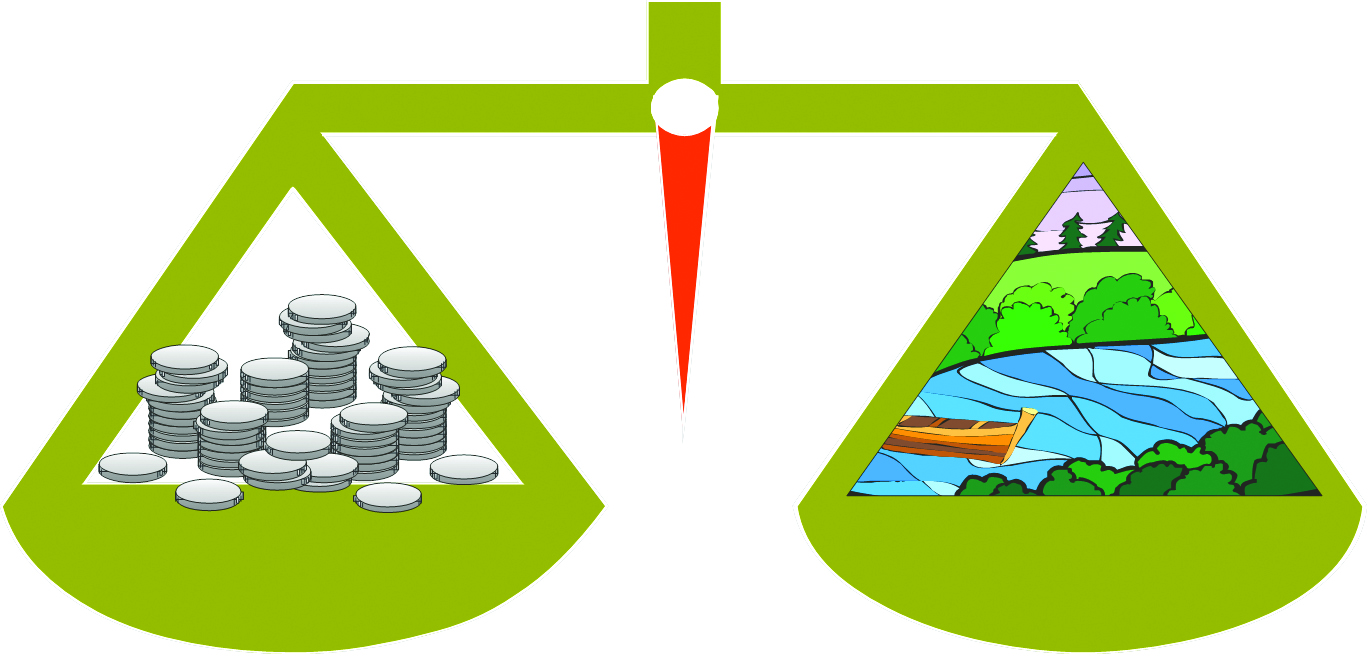

Závěrem se tudíž naskýtá otázka, co zvolit a k čemu se přiklonit. Zvolit nové netradiční technologie, které nepoužívají sloučeniny chromu, ale které vyžadují značné investiční náklady, nutnost širokého zajištění odborných pracovníků na všech stupních výroby? Technologie, která je zatím v plenkách a neumožňuje brzkou realizaci? Možná na část výroby bude v budoucnosti vhodná a bude žádoucí na této variantě pracovat.

Nebo zvolit variantu s použitím solí třívalentního chromu k vylučování chromového povlaku i za cenu vysokých investičních nákladů na zařízení? Nutnost realizovat mimo chromovou vrstvu současně i jinou protikorozní vrstvu, jelikož vyloučený povlak chromu nemá prakticky žádnou korozní odolnost? Provozovat podstatně složitější a náročnější technologii na automatizaci při současné nutnosti vysoce odborného obsluhujícího personálu?

Nebo si uvědomit, že lze stávající, levnou, dokonale zvládnutou technologii, prověřenou 100 roky provozování, doplnit o relativně dostupnou automatizaci se zavedením robotizovaných pracovišť a prakticky dokonale ochránit obsluhující personál od negativních účinků sloučenin šestivalentního chromu na lidský organismus? (Obr. 5).

Lze si jenom přát, aby tento technický problém řešili a hlavně rozhodovali fundovaní odborníci. Aby se nestalo, jako v mnoha minulých případech, že se řešení odborných problému „chytili“ politici a zájmové politické, či jiné neodborné skupiny a podle toho vypadal i výsledek řešení. Kéž bychom se aspoň v tomto případě chovali normálně!

Obr. 5 – Moderní chromovací lázně na bázi „šestivalentního“ chromu lze provozovat ekonomicky a současně ekologicky